فورج

فورج چیست:

در انگلیسی معنی فورج یعنی نمونه سازی از یک جسم و اگر بخواهیم یک تعریف کلی از این فرآیند و روش تولید داشته باشیم، می توان گفت فورج، روش ساخت قطعات فلزی با اعمال فشار و ضربه است و در طی فرآیند شکل دهی نباید تغییر حجم اتفاق بیفتد.

آهنگری(forging) کار بر فلز توسط پتک کاری یا پرس کاری و در آوردن آن به یک شکل مفید است. لوازم کار فورج اغلب بسیار سنگین است، پروسه ی آهنگری نوین نیز بر همین اساس استوار است. در روش فورج، قطعه ی اولیه که لقمه نامیده می شود در میان دو نیمه ی قالب قرار می گیرد و نیروی زیاد به صورت آرام و گاهی ضربه ای به آن وارد می شود. به این ترتیب قطعه ی گداخته در محیط قالب، شکل و فرم داخل قالب را به خود می گیرد و فلز اضافی به حفره ی فلاش وارد می شود که بعدا از قطعه جدا می شود و دور ریز قطعه ی فورج شده محسوب می گردد.

پروسه ی فورج معمولا به صورت گرم انجام می گیرد و هر فلزی میزان حرارت مشخصی برای فورج شدن دارد. قطعات فورج شده نسبت به روش های دیگر تولیدی از استحکام و خواص مکانیکی عالی تری برخوردار می باشند. اکثر فلزات قابلیت آهنگری و فورج شدن را دارا هستند. فلزاتی مانند فولادهای آلیاژی و فولادهای کربنی و آلومینیوم و آلیاژهای آن ،برنج ، مس و آلیاژهای آن و… برای فورج مناسب می باشند.

قالب های فورج برای فرم دهی وشکل دهی فلزات در تولید انبوه استفاده می شودکه گاهی با حرارت دهی قطعات کار و گاهی بدون حرارت دهی صورت می گیرد.

انواع روش های فورج:

آهنگری سنتی و دستی(چکش و سندان)

فورج با پتک اتوماتیک بدون قالب

فورج قالب باز (Open die forging)

فورج قالب بسته (Closed die forging)

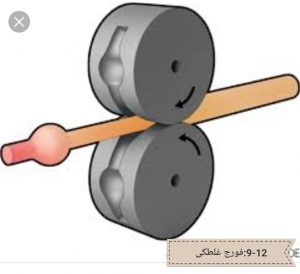

فورج غلطکی (Roll forging)

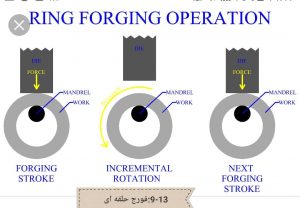

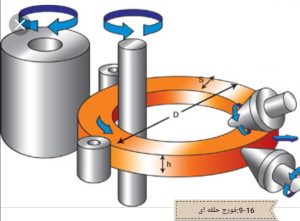

فورج حلقه ای (Ring forging)

فورج دقیق (Precision forging)

آهنگری سنتی و دستی (چکش و سندان):

مرسوم ترین و اولین روش ساخت قطعات با روش فورج به روش سنتی برمی گردد که با دو ابزار ساده و در اصطلاح چکش و سندان انجام می شود.

از مزایای این روش می توان به نداشتن هزینه قالب و تولید قطعات با اشکال ساده ذکر کرد از معایب این روش نیاز به اپراتور یا کارگرست.

فورج با پتک اتوماتیک بدون قالب

این روش برای ساخت قطعات بزرگ بر روی پرس های با دو سطح قالب صاف برای کم کردن قطر و افزایش طول، مورد استفاده قرار می گیرد و این ضربات تا موقعی ادامه پیدا خواهد کرد تا به اندازه مورد نظر برسیم .

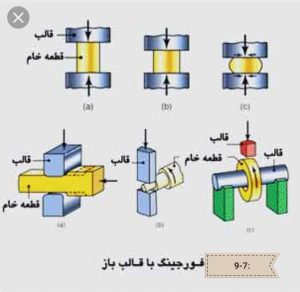

فورج قالب باز(Open die forging)

فورج قالب باز همیشه به صورت یک فرآیند فورج داغ می باشد که در آن قطعه ی کار با پرس میان قالب هایی با هندسه ی ساده شکل می گیرد. فورج قالب باز در موارد زیر استفاده می شود.

– تعداد قطعه مورد نظر کم و درعین حال شکل قطعه ساده است.

– مهلت تحویل قطعه کم است و یا قطعه به اندازای بزرگ است که با روش فورج قالب بسته نمی توان تولید کرد.

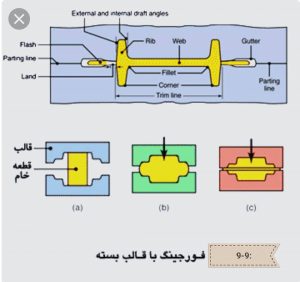

فورج قالب بسته(Closed forging)

در این روش شمشال(بیلت) بین دو قالب قرار گرفته و در طی مراحل مختلف پیش شکل دهی و شکل دهی نهایی و برش پلیسه که در محل جدایش دو قالب تشکیل می شود، انجام می گیرد.

شکل نهایی که توسط حفره ساخته شده ناشی از قالب خواهد بود با قرار گرفتن بیلت گرم شده و ضربات متوالی پرس و جریان یافتن بیلت گرم شده به خود شکل می گیرد.

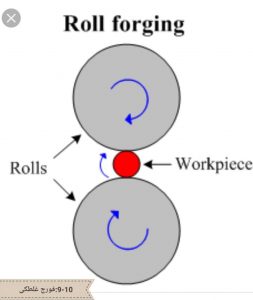

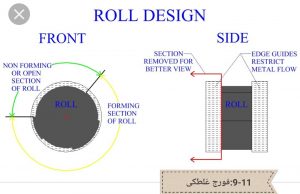

فورج غلطکی(Roll forging)

روش فورج غلطکی معمولا برای کاهش قطر یا ضخامت و افزایش طول مثل میله هایی با مقطع متغیر مورد استفاده قرار می گیرد.

قالب های مورد استفاده در این روش شامل انواع مختلفی چون تک غلطکی، دو غلطکی، سه غلطکی، گوه ای مقعر و گوه ای تخت می باشد.

فورج حلقه ای

فورج حلقه ای برای افزایش محیط حلقه از طریق کاهش سطح مقطع و با استفاده از دو غلطک چرخان انجام می شود. در این روش باید قطعه کار و بیلت اولیه طی فرآیندی دارای سوراخی باشد تا بتوان با این روش به کاهش سطح مقطع و افزایش محیط حلقه پرداخت برای افزایش محیطی قطعه از غلطک داخلی و برای کنترل ضخامت از دو غلطک مخروطی شکل استفاده می شود.

فورج دقیق(Precision forging)

فورج دقیق فرآیندی برای تولید قطعاتی با اندازه ی دقیق و نهایی می باشد. نکات و مواردی که در تولید قطعه با این روش مطرح است عبارت است از:

اتلاف زمان،

اتلاف هزینه،

اتلاف انرژی

در روش های دیگر مثل ماشینکاری، سنگ زنی باعث شکستگی الیاف می شود و در نتیجه تنش کمتری را محصول نهای نسبت به این روش تحمل می کند. این روش موارد گفته شده را حل می کند و استحکام بالا برای محصول تولیدی را دارا خواهد بود. این فرآیند عمدتا برای تولید چرخدنده استفاده می شود.

مزایای استفاده از روش ریخته گری نسبت به روش فورج:

- عدم وجود محدودیت وزنی از لحاظ سنگین بودن

- محدوده ی وسیع انتخاب آلیاژ

- با توجه به اینکه ریخته گری در فاز مذاب انجام می شود. امکان افزودن عناصر آلیاژی مثل کروم و نیکل وجود دارد که این امکان در روش فورج وجود ندارد .

- معمولا ماشین کاری قطعات ریخته شده از ساختن قالب فورج بسیار ارزان تر است.

- مراحل تولید قطعات ریخته شده از ساختن قالب فورج بسیار ارزان تر است.

- مراحل تولید قطعات شامل زمان کمتری می باشد.

- امکان تولید قطعات پیچیده نیز وجود دارد.

مزایای استفاده از روش فورج نسبت به روش ریخته گری:

- عدم به وجود آمدن عیوبی مثل حفره، انقباض حاصل از انجماد و…

- دانه بندی ریز قطعه به دست آمده

- ظاهر زیباتر نسبت به روش های ریخته گری اکستروژن

- به دست آوردن استحکام و تافنس بالاتر

گنجینه های مدیریت وب سایت رسمی مهندس افسریان

گنجینه های مدیریت وب سایت رسمی مهندس افسریان