متالوژی سطوح و پوشش ها

متالوژی سطوح و پوشش ها:

مهندسی سطوح را می توان به عنوان یک تکنوژی توانمند تعریف کرد که در طیف وسیعی از فعالیت های صنعتی به کار می رود.

این تکنولوژی سه گروه عمده از فعالیت های مرتبط با هم را شامل می شود. مواد مهندسی سطحی شده، به دلیل نفوذ کربن و یا نیتروژن و یا پوشش دهی به وسیله ی برخی از مواد دیگر، معمولا از سطوحی بهبود یافته برخوردارند تا مقاومت در مقابل سایش، خوردگی و یا خستگی آنها افزایش یابد. اعمال روش های دقیق تر در سطوح مهندسی حاصل از انواع فرآیندهای مهندسی سطح می تواند نقش موثر تر و اقتصادی تری را در جهت موفقیت آمیزتر و سود بخش تر شدن تولید داشته باشد. اصطلاح مهندسی (Surface Engineering) سطح از اوایل دهه ی ۱۹۸۰ متداول گردید و به عنوان پایه ی مشخص که بسیاری از میدانهای مهندسی، فیزیک و علم مواد را در خصوص قطعات صنعتی پوشش می دهد، در نظر گرفته شده است.

سطح قطعات صنعتی، مهمترین بخش آن است ، زیرا بسیاری از شکستها، از سطح شروع می شود. لذا، حفاظت و مقاوم سازی سطح از مسایل بسیار حساس و تعیین کننده ی کیفیت و عمر قطعات و در نهایت کارآیی یک واحد تولیدی و بهای تمام شده ی محصول می باشد. انگیزه برای توسعه و گسترش عملیات حرارتی سطحی و مهندسی سطح نامحدودی به پیشرفتهای سریع و وسیع در تکنولوژیهای نظیر لیزر، پرتو الکترونی، عملیات حرارتی شیمیایی، تولید بکارگیری پدالها، انواع روش های لایه نشانی، نوآوری در رابطه با پوشش های مهندسی و همچنین روش های نوین دیگر برمی گردد.

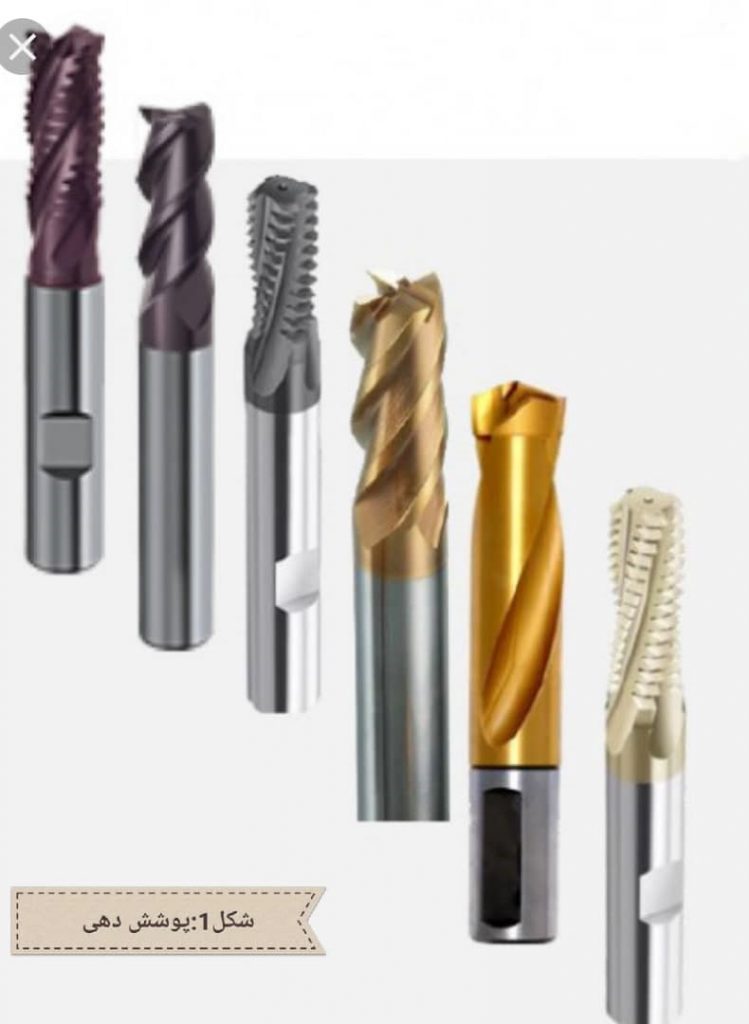

روش های پوشش دهی:

پوشش دهی با استفاده از روش های متعددی از قبیل:

۱-روکش کاری فلزی

۲-روش نفوذی

۳-غوطه وری در مذاب

۴-رسوب دادن الکتریکی

۵-رسوب دادن بخار

۶-روش پاشیدنی

انتخاب روش و خواص حاصل از پوشش به جنس لایه ی پوشش و ماده ی اصلی بستگی دارد.

پوشش دهی در حالت جامد

پوشش دهی در حالت جامد معمولا از طریق روش مکانیکی با استفاده از عملیات تغییر شکل گرم (مانند نورد، اکستروژن و فورجینگ) انجام می گیرد. برای مثال لایه پوشش به صورت ورق نازکی بر روی ورق دیگری قرار داده می شود و در دمای معین تحت عملیات نورد قرار می گیرد. اتصال این دو ورق به یکدیگر در نتیجه فشار غلتکها و سیلان هم جهت دو فلز در تغییر شکل پلاستیکی صورت می گیرد. نورد در درجه حرارت بالا سبب اتصال قویتر آنها به یکدیگر در نتیجه نفوذ متقابل اتم ها در سطح تماس آنها می شود. در این نوع پوشش دهی در بعضی از ترکیبات امکان تشکیل فاز بین فلزی ترد وجود دارد. تشکیل فازهای ترد می تواند در چسبندگی لایه ها در حین تغییر شکل خلل ایجاد کند که موجب ظاهر شدن ترکهایی در سطح می شود.

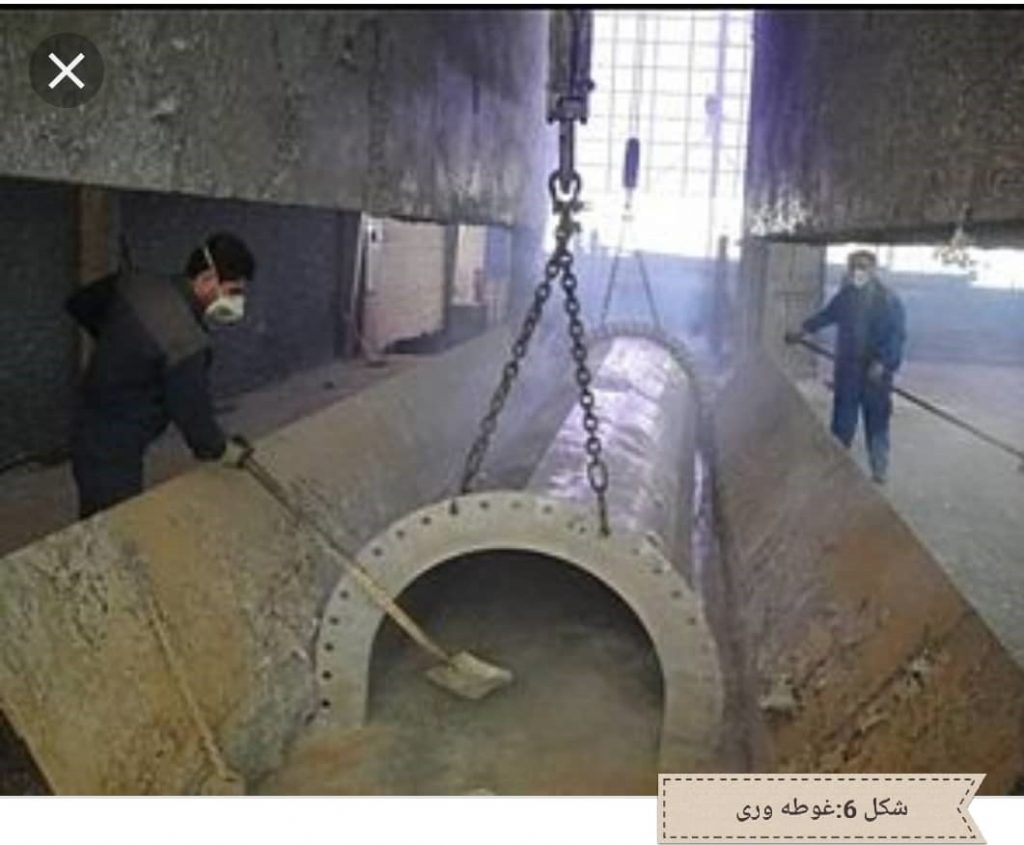

پوشش دهی از طریق غوطه وری

در این روش پوشش دهی بدین صورت انجام می گیرد که ماده پوشش تا رسیدن به حالت مذاب حرارت داده می شود و سپس قطعه مورد نظر برای مدت کوتاهی در این مذاب غوطه ور می شود. در این عملیات ماده پوشش می تواند در داخل ماده اصلی نفوذ کند و در مورد فلزات تشکیل دهنده آلیاژ، درجه حرارت و مدت نگهداری در مذاب بستگی خواهد داشت.

روش رسوب دهی الکترولیتی

این روش که به نام گالوانیزه کردن نیز معروف است، برای پوشش دهی قطعاتی به کار می رود که دارای قابلیت هدایت الکتریکی هستند. در این روش قطعه در محلول الکتریکی که دارای فلز مورد نظر برای پوشش دهی باشد قرار داده می شود. رسوب فلز بر روی سطح قطعه طبق واکنش زیر انجام می گیرد:

یون مثبت فلز+الکترون=فلز به صورت اتمی

لایه رسوب و ضخامت آن

چگونگی لایه رسوب و ضخامت آن به عواملی از قبیل ترکیب شیمیایی الکترولیت، درجه حرارت،مدت زمان عبور جریان،شدت جریان بستگی دارد. ضخامت لایه پوشش را می توان به آسانی با تنظیم و کنترل عوامل موثر تغیر داد.

پوشش می تواند از یک لایه یا چندین لایه ساده یا آلیاژی انتخاب شود. برای مثال برای سپر ماشین از یک لایه پوشش داخلی از مس برای چسبندگی خوب ، یک لایه میانی از نیکل برای حفاظی از خوردگی و یک لایه خارجی نازک از کروم برای زیبایی خارجی سپر استفاده می شود. در روش الکترولیتی اتم های هیدروژن ایجاد شده می تواند در داخل لایه پوشش یا در داخل فلز اصلی زمینه نفوذ کند و موجب پایداری ترکیبات بین فلزی ترد در محدوده سطح تماس دو لایه و در نتیجه شکست ترد شود. در چنین مواردی برای رفع این مشکل لازم است عملیات حرارتی خاص به منظور هیدروژن زدایی از سطح خارجی قطعه انجام گیرد.

جنس مواد پوششی در روش الکترولیتی

جنس مواد پوششی قابل استفاده در این روش می تواند از فلزات مانند روی، کادمیم، سرب و آلیاژهای آن، نیکل وآلیاژهای آن، مس و آلیاژهای آن، طلا و آلیاژهای آن، قلع و آلیاژهای آن ، پلاتین و رودیم میتواند به عنوان مواد پوششی انتخاب شود.

اغلب برای تشکیل لایه محافظ که بتواند کاملا محکم به سطح ماده اصلی بچسبد لازم است از چندین لایه پوشش متفاوت استفاده شود.

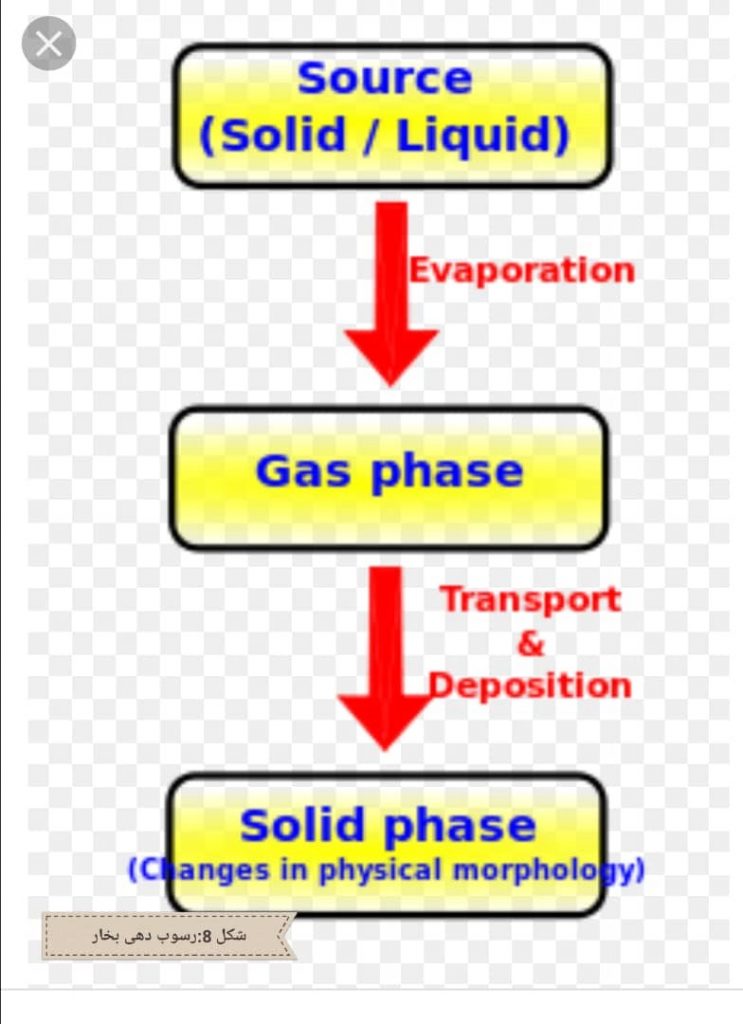

پوشش دهی از طریق رسوب دادن بخار

این روش به صورت فیزیکی و هم شیمیایی صورت می گیرد که در آن مواد حالت بخار بر سطح ماده دلخواه نفوذ داده می شوند. خواص این نوع پوشش با دیگر روش ها متفاوت است؛ بنابراین می توان پوششهای فلزی با خلوص فوق العاده و با ضخامت های کم به صورت براق حتی با ساختار شیشه ای بدست آورد. عملیات رسوب دادن بخار در خلا می تواند بر روی مواد فلزی و غیز فلزی انجام گیرد.

رسوب دادن فلزهای گران قیمت بیشتر کابردها تزیینی دارد. کاربردهای دیگر این روش در صنایع الکتریکی، الکترونیکی و در زمینه هوا-فضا است، جایی که پوششهای حفاظتی فوق العاده نازک با درجه خلوص و حفاظت بالا مورد نظر است. یکی از مزایای این روش حذف تولید هیدروژن در آن و در نتیجه پایدار نگشتن شکست ترد در ماده اصلی است. بدین دلیل این روش پوشش دهی کاربرد وسیعی در حفاظت از خوردگی فولادهای آلیاژ با استحکام بالا با عناصر روی کادمیم در شرایط محیط کاری با تنشهای بالا دارد.

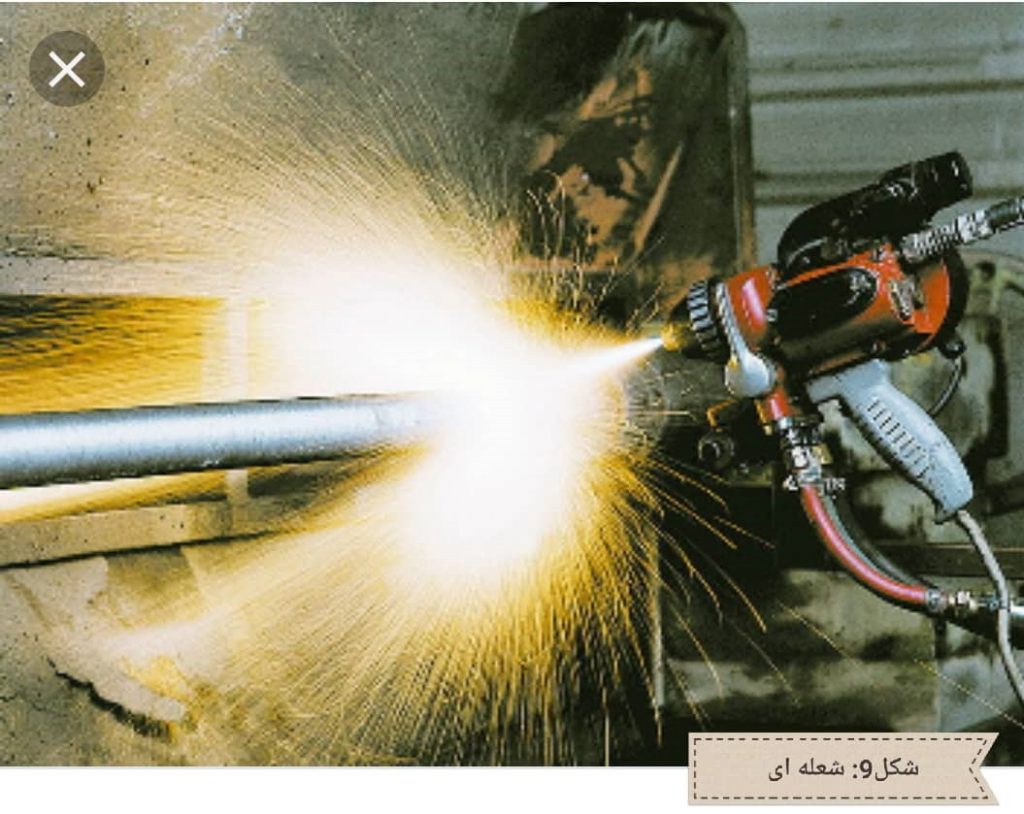

پوشش دهی از طریق پاشش

روش پاشش یکی دیگر از روش های پوشش دهی سطحی است. در این روش نه تنها فلزات بلکه مواد سرامیکی و پلیمری را هم می توان پوشش داد. این روش بر حسب چگونگی گرم کردن و اعمال ماده پوشش بر روی سطح قطعه می توان به صورت های مختلفی انجام گیرد.

پاشیدن شعله ای

در پاشش شعله ای ماده به صورت مفتول یا پودر به کمک شعله گاز اکسیژن و استیلن یا پروپان ذوب و با فشار هوا به صورت ذرات ریز بر روی قطعه مورد نظر پاشیده می شود.

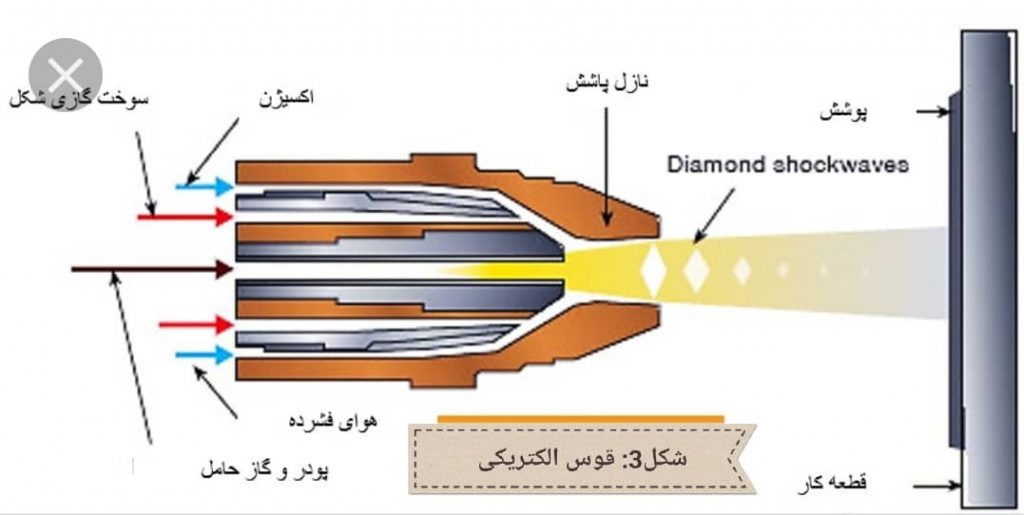

پاشیدن قوسی

در پاشیدن قوسی از دو مفتولی که از جنس ماده پوشش است، به عنوان الکترود استفاده می شود. سپس با ایجاد قوس الکتریکی بین آنها و تبدیل ماده پوشش از حالت جامد به مذاب به کمک فشار هوا بر روی سطح قطعه مورد نظر پاشیده می شود.

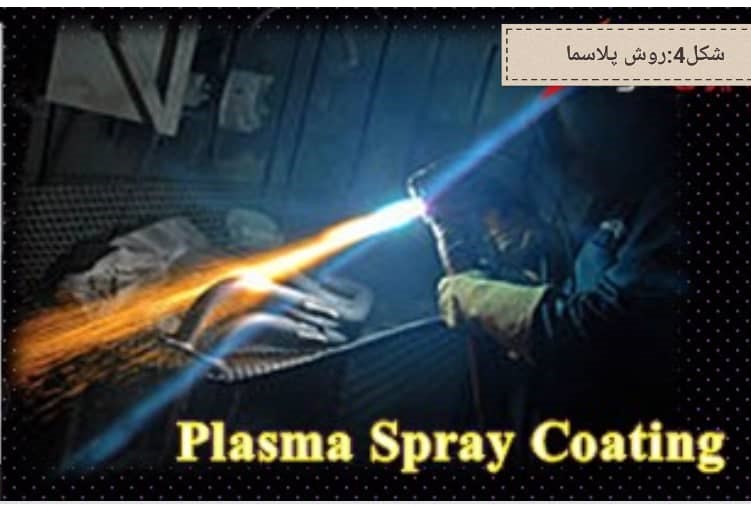

پاشیدن پلاسمایی

روش پاشش پلاسمایی شباهت زیادی به پاشش قوسی دارد. در این روش قوس الکتریکی برای ذوب و به حالت اتمی درآوردن ماده پوشش به کار می رود. پلاسمای ایجاد شده در قوس الکتریکی بر روی سطح قطعه پاشیده می شود. این لایه های پوششی به منظور حفاظت از خوردگی، جلوگیری از ایجاد پوسته های اکسیدی در مجاورت هوا در دمای بالا و فرسایش و همچنین برای تولید قالبها و بهبود قطعات چدنی ریخته گری شده به کار می رود.

ساختار لایه پوشش

ساختار میکروسکوپی لایه پوشش به سرعت سرد شدن آن لایه بستگی دارد. بدین ترتیب در لایه پوشش می تواند فازهایی تشکیل شوند که در حالت تعادل نباشند.

در مواد سرامیکی و پلیمری احتمال تشکیل ساختار شیشه ای زیاد است، در حالی که در مخلوطی از اتم های فلزی فازهای محلول نیمه پایدار می توانند به حالت تعادل درآیند. بدین ترتیب پایداری حرارتی لایه پوشش محدوده حرارتی کاربرد لایه پوشش را در دماهای بالا تعیین می کند.

چگونگی تولید لایه های سرامیکی مقاوم در دماهای بالا در تکنولوژی مواد در درجه حرارتهای بالا نقش مهمی را ایفا می کند. برای مثال به وسیله تزریق شعله ای می توان لایه های پوششی از مواد بانقطه ذوب تا ۲۵۰۰ درجه سانتیگراد بر سطح قطعات اعمال کرد، بدون اینکه حرارت بعدی ماده اصلی لازم باشد. با استفاده از روش تزریق پلاسما می توان به درجه حرارتهایی تا ۲۰۰۰۰ درجه سانتیگراد دست یافت و بدین ترتیب مواد سرامیکی با نقطه ذوب بالا را نیز به عنوان لایه های پوششی به کار برد.

پوشش با مواد پلیمری

یکی از روشهای ارزان قیمت برای حفاظت از خوردگی استفاده از مواد پلیمری با رنگ های گوناگون است. مواد رنگی می تواند تا حدودی فلزات را از خوردگی محافظت کند. البته رنگ آمیزی نه فقط به عنوان محافظ، بلکه در مواردی برای تزیین قطعات نیز به کار می رود. سرنج یکی از رنگهایی است که حالت قلیایی داشته و از خوردگی در سطح فلز جلوگیری می کند؛ ولی اثر آن بعد از مدت ها کم می شود و باید هر چند یکبار انجام گیرد.

فسفاته کردن

فسفاته کاری به عملی گفته می شوندکه در آن آهن ،فولاد ،گالوانیزه،آلومینیوم با محلول رقیق اسید فسفریک حاوی مواد شیمیایی ، بر اثر واکنش شیمیایی که در سطح فلز ایجاد می گردد تبدیل به لایه محافظ فسفات نامحلول ظریف و یکنواخت در مقابل خوردگی یا ساییدگی می گردد . وزن و ساختمان لایه بوسیله کنترل بر روی زمان ، حرارت ، نوع محلول و نحوه تمیز نمودن سطح قبل از پوشش دادن انجام می گیرد متدهای فسفاته کاری معمولا بوسیله اندازه و شکل قطعه فلز که باید پوشش داده شود تعیین می گردد اجسام کوچک در سبد های چرخان غوطه ور، در محلول پوشش فسفاته می گردند اما وسایل بزرگ را می توان در محلول غوطه ور ساخته یا در سیستم پاششی پوشش داد و ورقهایی که کاملا صاف و یکنواخت هستند بهتر است به روش پاششی فسفاته کرد و قطعاتی که خلل و فرج زیاد دارند به روش غوطه وری – پاششی فسفاته می نمایند .

موارد استفاده فسفاته :

استفاده از پوشش بر روی فلزات به خصوص فولاد به عنوان یک لایه چسبنده و مقاوم در برابر خوردگی در زیر رنگ می باشد . به طور کلی کاربردهای فسفاته عبارتند از :

۱)یک لایه مقاوم به عنوان پایه رنگ

۲) یک لایه مقاوم برای جلوگیری از خوردگی

شرح عملیات فسفاته آهن :

مراحل زیر برای به انجام رسیدن پوشش فسفاته مورد نیاز می باشد :

۱٫پاک نمودن سطح یا چربگیری

۲٫آبکشی

۳٫فسفاته کاری

۴٫ آبکشی

.غیرفعال کردن سطح توسط اسید کرومیک یا سایر غیر فعال کننده ها

بعضی از مراحل بالا ممکن است حذف یا اضافه گردد . اینگونه شرایط بستگی به سطح نوع کار و موارد استفاده دارد .

چربگیری :

به دلیل آنکه واکنش شیمیایی نتیجه اش رسوب پوشش فسفاته بر روی سطح فلز می باشد و این عمل بستگی مستقیم به تماس فلز با محلول فسفاته دارد به این جهت سطح تماس باید کاملا تمیز بوده تا این عمل انجام شود تمیز نمودن به دو صورت فیزیکی و شیمیایی قابل اجرا ست . در حالت فیزیکی می توان توسط دستمال ، سند پلاست یا شات پلاست استفاده کرد . در روش شیمیایی از مواد چربگیر استفاده می گردد . این مواد خود بر دو نوع است :

۱٫ قلیایی

۲٫امولسیون

از مواد چربگیر می توان به روش دستی ، پاششی و غوطه وری استفاده کرد . مکانیسم عمل چربگیری به این صورت می باشد که دترجنتهای موجود در چربگیر دارای دو سر آبدوست و چربی دوست می باشد و از سمت چربی دوست به ذرات چربی موجود در سطح ورق حمله کرده و چربی را احاطه می نماید پس از جدا کردن ذرات چربی ، دترجنتها از طرف آبدوست در محلول پراکنده می گردد درساخت چربگیرها از سودسوز آور ، فسفاته ، عوامل کمپلکس کننده ، بافر ، دترجنتها استفاده می شود .

آبکشی :

قطعات پس از چربگیری باید کاملا شسته شوند تا از تداخل وانها جلوگیری نماید . آبکشی به دو روش غوطه وری و پاششی انجام می شود

همواره باید در نظر داشت مقدار ذرات جامد موجود در فرایند آبکشی باید از در ۱۵۰میلی گرم در لیتر کمتر باشد و فاقد یونهای کلراید ، فلوراید و سولفید باشد چون با وجود آنها آبکشی به درستی انجام نمی گیرد و همچنینPH مناسب و قابل قبول در مرحله قبل از فسفاته کاری ۷٫۵ الی ۹ می باشد .

نکته قابل توجه این است که آبکشی در دو مرحله بعد از چربگیری کیفیت بالایی برای پوشش فسفاته آهن خواهدداشت آبکشی اول با آب گرم حدود ۴۰ درجه سانتی گراد و آبکشی دوم با دمای محیط باید باشد .

مکانیسم فسفاته آهن :

پوشش فسفاته آهن در واقع اولین نوع پوشش های فسفاته استفاده شده روی قطعات است و محولهای فسفاته آهن دارای اسید فسفریک،شتابدهنده ها،نمکهای فسفات و… می باشد.و اسید عامل اصلی شروع واکنش تشکیل پوشش روی سطح فلز است وقتی اسید به فلز حمله می کند سطح را می خورد و در نتیجه PH محلول بالا می رود که باعث رسوب فسفاته می شود و مکانیسم زیر را دارد:

۱)NaH2PO4

۲)Fe+4NaH2PO4 Fe(H2PO4)2 +2 Na2HPO4+H2

۳)۲Fe(H2PO4)2 +2 Na2HPO4 +O 2FePO4 + ۴NaH2PO4 +H2O

۲Fe(H2PO4) +4 Na2HPO4 + O +H2O Fe2o3.3H2O + 8NaH2PO4

رنگ پوشش آبی تا قوس و قزحی است این فسفاته بعنوان پایه ای جهت رنگ کاربرد دارد از فسفاته آهن به دو روش اسپری و دیپ می توان استفاده کرد و روش پاششی کاربرد بالاتری دارد حد قابل قبول پوشش جهت فسفاته آهن بین ۲/۰ تا ۸/۰ گرم بر متر مربع می باشد مزیتهای مهمی که فسفاته آهن در مقایسه با سایر فسفاته ها دارد این است که می توان از محلول فسفاته و چربیگیر بطور همزمان استفاده کرد و همچنین رسوب کم و کارکرد راحت تری دارد.

گنجینه های مدیریت وب سایت رسمی مهندس افسریان

گنجینه های مدیریت وب سایت رسمی مهندس افسریان