روش ریخته گری ماسه ای

فن شکلدادن فلزات و آلیاژها از طریق ذوب ، ریختن مذاب در محفظهای به نام قالب و آنگاه سرد کردن و انجماد آن مطابق شکل محفظه قالب است. این روش قدیمیترین فرایند شناخته شده برای بدست آوردن شکل مطلوب فلزات است.

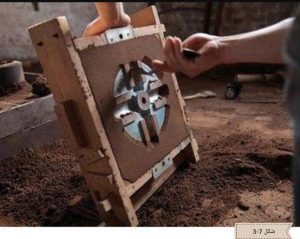

ریخته گری با قالب ماسه ای(sand casting)

جهت انجام ریخته گری با قالب ماسه ای به تجهیزات زیر نیاز است:

۱-درجه: یک قاب صلب فلزی یا چوبی که توده ی مدل سازی شده را نگه می دارد.

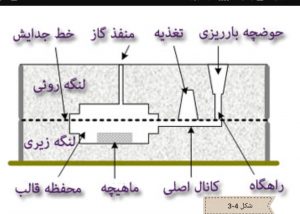

۲-سیستم راهگاهی:شبکه ای از کانالهای به هم پیوسته است که برای انتقال فلز مذاب به حفره قالب استفاده می شود.

۳-حوضچه ی مذاب:قسمتی از سیستم راهگاهی است که در ابتدای ورود ماده مذاب به قالب قرار دارد و ماده مذاب از پاتیل(یا بوته)به داخل آن ریخته می شود.

۴-خط یا سطح جدایش:سطح مشترک جداکننده دو نیمه درجه قالب یا مدل و دو نیمه ماهیچه.

مزایای ریخته گری قالب ماسه ای:

۱-ماسه ی تر ارزان ترین روش ریخته گری است.

۲-ماسه ی تر چون نیاز به پخت ماسه ندارد نسبت به روش های ماسه ی خشک پیچیدگی کمتری دارد.

۳-در این روش قابلیت انعطاف،انطباق زیاد است.

۴-امکان تولید قطعات نسبتا بزرگ وجود دارد.

۵-امکان تولید قطعات در تعداد کم هم وجود دارد.

۶-امکان تولید قطعات پیچیده که توسط روش های دیگر امکان پذیر نیست وجود دارد.

۷-در بسیاری از موارد، نسبت به روش های دیگر اقتصادی تر است.

معایب ریخته گری قالب ماسه ای:

۱-کنترل ماسه نسبت به روش ماسه ی خشک از حساسیت بیشتری برخوردار است.

۲-صافی سطح در این روش نسبت به روش های دیگر کمتر است.

۳-در این روش استحکام قالب جهت تولید قطعات بسیار بزرگ کافی نمی باشد.

۴-با افزایش وزنی قطعه های ریخته گری دقت ابعادی کاهش می یابد.

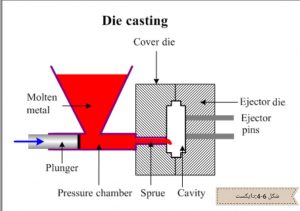

روش ریخته گری دایکاست

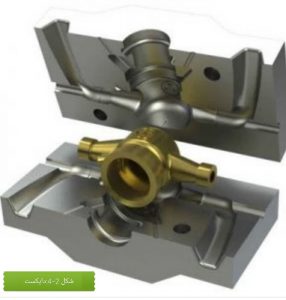

نوع ریخته گری است که مواد مذاب تحت فشار به داخل قالب تزریق می شود، در این سیستم برخلاف روش های دیگر ریخته گری که مذاب تحت نیروی وزن خود به داخل قالب می رود، مواد مذاب با فشار داخل قالب تزریق می شود و در همان حالت یعنی تحت فشار مواد مذاب منجمد می شود و به همین علت تولید قطعات با استحکام بالا و اشکال پیچیده تر امکان پذیر است.

در قالب های دایکاست پس از بسته شدن قالب، مواد مذاب به داخل یک نوع پمپ یا سیستم تزریق(بسته به طرح دستگاه) هدایت می شوند، سپس در حالی که پیستون پمپ، مواد مذاب را با سرعت از طریق سیستم تغذیه قالب به داخل حفره می فرستند، هوای داخل حفره از طریق سوراخ های هواکش خارج می شود.این پمپ در بعضی از دستگاه ها دارای درجه حرارت محیط و در برخی دیگر دارای درجه حرارت مذاب است.

معمولا مقدار مواد مذاب تزریق شده بیش از اندازه ی مورد نیاز برای پر کردن حفره است تا سرباره گیرها را پر کند و حتی پلیسه ها را در اطراف قطعه به وجود آورد.

سپس در مرحله ی دوم زمانی که ماده مذاب در حال سرد شدن در داخل حفره است، پمپ همچنان فشار خود را ادامه می دهد. در مرحله ی سوم قالب باز شده و قطعه به بیرون پرتاب می شود.در آخرین مرحله همچنان که قالب باز است داخل حفره قالب تمیز و در صورت نیاز روغنکاری شده و دوباره قالب بسته و آماده ی تکرار عملیات قبل می شود.

ریخته گری تحت فشار کوتاهترین و بهترین راه تولید یک محصول از فلز و تولید قطعات بسیار نازک و با استحکام زیاد می باشد.

مزایای ریخته گری دایکاست:

۱-تولید انبوه و با صرفه

۲-دقت بالا در اندازه

۳-تولید قطعات پیچده

۴-قطعات تولید شده استحکام خوبی دارند

۵- در زمان کوتاه تولید زیادی را امکان پذیر می کند

معایب ریخته گری دایکاست:

۱-هزینه ی بالا

۲-وزن قطعات در این سیستم ریخته گری محدودیت دارد.( تولید قطعات با وزن بالای ۳۰ کیلوگرم عملا انجام نمی شود)

۳-به غیر از موارد استثنایی فقط از فلزاتی می توان در دایکاست استفاده نمود که نقطه ی ذوب آنها چیزی در حد آلیاژهای مس است.

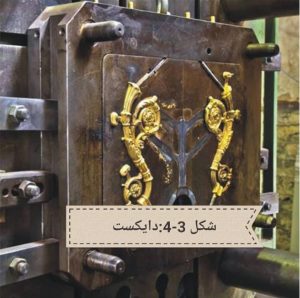

۴-هزینه ی سنگین خرید و تعمیر و نگهداری قالب و دستگاه دایکاست ( نمونه ای از دستگاه دایکاست در شکل زیر)

۵-ریخته گری دایکاست برای فلزات با نقطه ی ذوب بالا مثل فولاد ،چدن،….کارآیی ندارد.

گنجینه های مدیریت وب سایت رسمی مهندس افسریان

گنجینه های مدیریت وب سایت رسمی مهندس افسریان