ریخته گری دقیق

-روش های ریخته گری با مدل های مومی (ریخته گری دقیق):

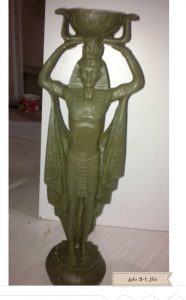

مجسمه سازی با برنز:روش محبوب برای شکل دهی قالب در دنیای هنر،تکنیک های مختلفی برای استفاده از برنز در مجسمه سازی وجود دارد، اما رایج ترین روش ریخته گری با مدل های مومی است که به علت ساده بودن کار با آن ،روش محبوبی است از حدود۳۷۰۰ سال قبل از میلاد،این شیوه استفاده می شده که آثار تولید شده با این روش،تقریبا۵۷۰۰ سال عمر دارند.

این روش دوازده مرحله دارد شامل:

این روش دوازده مرحله دارد شامل:

۱-تهیه ی قالب از مدل اصلی،این فرآیند با استفاده از دو قشر صورت می گیرد.

-یکی قشر نرم که معمولا از جنس لاتکس یا سیلیکون است.

-یکی سفت که معمولا از گچ ساخته می شود.

موم ذوب شده در قالب ریخته می شود به گونه ای که در اطراف آن صاف و مسطح شود تا یک لایه روی قالب قرار گیرد،معمولا ضخامت لایه ی مومی حدود۳mm است.

سپس موم را از قالب خارج می کنیم.مرحله ی بعد هر نسخه از موم قالب بندی شده بررسی می گردد و در صورت نیاز اصلاح می شود.

یعنی از یک ابزار فلزی گرم شده برای رفع عیوب و حذف خطوط اتصال بین دو نقطه و…استفاده می گردد.

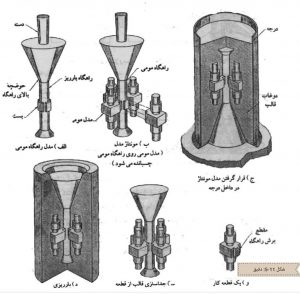

موم قالب بندی شده، با یک ساختار روزنه دار یا اسفنجی از موم پوشانده می شود تا راهی برای جریان یافتن هوا در موارد مذاب ریخته گری بوجود آید.

مرحله ی بعد ایجاد راهگاه است که به صورت محاسبه ی مناسب و با برنامه مشخص می گردد.که این راهگاهها توسط سیلندرهای موم به نقاط مختلف از موم قالب بندی شده،متصل می شود.

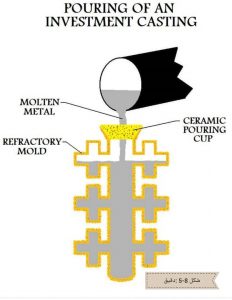

سپس موم قالب بندی شده ای که دارای راهگاه است در دوغاب سیلیکا فرو کرده و سپس روکار ماسه ای برای آن استفاده می کنیم. ترکیب این دو ماده به عنوان یک قالب بدنه ی سرامیکی شناخته می شود. این فرآیند را آنقدر تکرار می کنیم تا ضخامت قالب بدنه سرامیکی،نصف اینچ شود.

سپس در کوره پخت می گردد تا قالب بدنه سفت و سخت شود.که در این حین برخی از راهگاه ذوب می شود و به منافذ و تونل ها تبدیل می شوند که باعث نفوذ برنز به سطوح پایین می شوند مرحله بعد قالب با آب آزمایش می شود تا نقاط نشتی پیدا و سوراخ و حفره های اضافی تعمیرو اصلاح گردد.سپس دوباره در کوره گرم می شود.

در مرحله ی بعد برنز در کوره در بوته آهنگری یا ظروف مخصوص ذوب فلز ذوب شده که دمای برنز مذاب ۱۲۰۰ درجه ی سانتیگراد است.مذاب آماده در بدنه ی قالب ساخته شده ریخته می شود.سپس بدنه کنار گذاشته می شود تا خنک شود و قطعه ی نهایی از قالب خارج شده و راهگاه و اضافات آن با سنگ زنی دقیق گرفته می شود.

مزایای ریخته گری دقیق

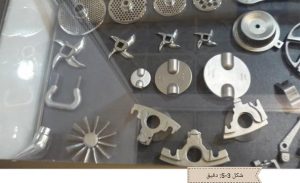

۱-توانایی تولید حجم ها و قطعات پیچیده و دارای زوایای منفی

۲-امکان تولید قطعات ظریفتر با دقت ابعادی بالا و سطوح صافتر ، در تولید جواهرات و زیورآلات نیز استفاده می شود.

۳-امکان تولید قطعاتی که نیازی به پرداخت سطحی و عملیات تکمیلی ندارد.

۴-امکان انجام این روش ریخته گری برای بسیاری از انواع قطعات حتی قطعاتی که قسمت های مختلف آن از آلیاژها و فلزات متفاوتی تشکیل شده است .

۵- با این روش می توان کیفیت های متالورژیکی مثل اندازه و مورفولوژیکی دانه ها و انجماد جهت دار را با دقت کنترل کرد.

۶-بیشترین بازده برای تولید انبوه حجم ها یا قطعات دارای زوایای منفی از لحاظ فرآیند تولید و هزینه

محدودیت های ریخته گری دقیق

محدودیت وزنی:حداکثر محدوده وزنی (از نظر جنبه های اقتصادی) ۷ کیلوگرم است.اکثر قطعات تولیدی با این روش وزن بین ۵ تا ۱۵ کیلوگرم دارند.

ریخته گری گریز از مرکز

روش ریخته گری گریز از مرکز

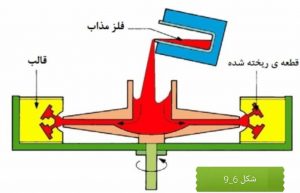

در این روش از یک قالب چرخنده برای شکل دهی استفاده می شود و اغلب پروفیل لوله ها و به طور کلی اشکال تولید شده به این روش دایروی هستند ولی برای تولید پروفیل های شش گوش و متقارن کاربرد دارد.

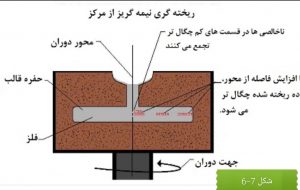

در این روش فلز مذاب به درون قالب دوار ریخته می شود،سپس با توجه به وارد آمدن نیروی گریز از مرکز به فلز مذاب به سمت بیرون قالب متمایل می شود. اکنون فرآیند انجماد از دیواره ی قالب شروع می شود و این گونه نیروی گریز از مرکز به راندن مذاب به سمت دیواره ی قالب باعث شکل گیری انجماد و شکل دهی حلقوی به فلز می گردد.لازم است ذکر شود در این فرآیند از هیچ گونه ماهیچه داخلی برای شکل دهی به مذاب استفاده نمی شود؛ همچنین با توجه به خاصیت فرآیند در این روش برای ریخته گری مذاب از راهگاه هم استفاده می شود. بدیهی است که ضخامت نهایی دیواره تولیدی هم تابعی از حجم مذاب اولیه ی ورودی است.در این روش ریخته گری به خاطر عمل چرخش و اختلاف چگالی بین ناخالصی ها و مذاب فلز اصلی مورد نظر، ناخالصی ها همه روی سطح لوله جمع می شوند و به سادگی با یک ماشین کاری قابل برداشت می باشند. در فرآیند ریخته گری برای تولید ضخامت های بالا یک تغییر کوچک در فرآیند به وجود می آید و آن این است که فرآیند انجماد از هر دو سو،یعنی درون لوله به بیرون آن و بیرون به سمت درون شروع می شود و در این مورد احتمال به وجود آمدن مک کمی بالا می رود از هیترهایی جهت گرم کردن سطح داخلی استفاده می شود که این کار باعث می شود انجماد از بخش بیرونی شروع شود.

فلزات معمول:

ریخته گری گریز از مرکز برای فلزاتی از قبیل آهن،فولاد،فولاد ضد زنگ آلیاژهای آلومینیوم ،مس،نیکل استفاده می شود.

ریخته گری گریز از مرکز را به سه روش می توان انجام داد:

۱-ریخته گری گریز از مرکز کامل یا حقیقی

این روش همان سیستم توضیح داده شده در بالا می باشد.

۲-ریخته گری نیمه گریز از مرکز:

این روش نسبت به روش قبل سرعت چرخش کمتری دارد و بر خلاف روش قبلی که در آن یک قطعه با ضخامت یکسان تولید می شود،در این جا معمولا قالب حفره هایی دارد که باعث می شوند قطعه ضخامت ثابتی در سراسر خود نداشته باشد.در این روش قالب ها از جنس ماسه ساخته می شوند و این روش معمولا برای تولید قطعات دیسکی شکل هم به کار می رود.

۳-ریخته گری گریز از مرکز یا سانتریفیوژ:

در این روش هم معمولا قالب حول یک محور دورانی قرار می گیرد و بعد با ریختن فلز مذاب به راهی که از محور می گذرد همراه با چرخش،مذاب وارد قالب شده و فرآیند انجام می شود.(مشابه روش شکل دهی زیور آلات ساخته شده از طلا)

خود روش ذکر شده ریخته گری گریز از مرکز را می توان به دو صورت افقی و عمودی انجام داد که البته برای تولید لوله های فلزی از روش افقی آن استفاده می شود.

نکته مهم : برای تولید ضخامت کمتر در روش ریخته گری گریز از مرکز با توجه به وجود نیروی گریز از مرکز می توان از بالا بردن سرعت قالب چرخان استفاده نمود.(در واقع سرعت قالب مانند یک ابزار کنترلی در دست ما برای تعیین ضخامت است.)

کاربردهای ریخته گری گریز از مرکز:

تولید قطعات کمپرسورهای به کار رفته در موتور جت،لوله های کوره های صنایع پتروشیمی، صنایع نظامی، دیگ های بخار، نازل ها، چرخ دنده ها و …

عیوب معمولی که در ریخته گری گریز از مرکز رخ می دهد.

ترک خوردگی ، چروک شدن سطح لوله، بریدگی لوله، تردی لوله ، ساچمه ای شدن سطح لوله، فشردگی بیش از حد مذاب به دلیل بالا بودن میزان دور (سرعت) دستگاه و ریزش مذاب به دلیل پایین بودن سرعت چرخش قالب از جمله عیوب معمولی است.

محدودیت ها :

محدوده ضخامت برای ریخته گری گریز از مرکز بین۲٫۵ تا ۱۲٫۵ میلیمتر است طول لوله هایی که در این روش تولید می شوند معمولا بین ۳ تا ۱۵ متر است.

گنجینه های مدیریت وب سایت رسمی مهندس افسریان

گنجینه های مدیریت وب سایت رسمی مهندس افسریان