متالورژی پودری

روش های متالورژی پودر

برخی از قطعات صنعتی که به دلیل پیچیدگی شکل قطعه یا دلایل دیگر از طریق ریخته گری، نورد ،آهنگری یا ماشینکاری قابل تولید نباشند به روش متالورژی پودر تولید می گردند.

نگرش متالورژی پودر به قطعه سازی با روش های سنتی تولید قطعات (مانند تراشکاری و فرز کاری) متفاوت بوده و در این تکنولوژی توزیع فازها و ریزساختارها قابل کنترل می باشد.دامنه استفاده از متالورژی پودر بسیار گسترده بوده و در این رابطه کافی است به زمینه هایی چون تولید رشته های لامپ، بوش های خود روان ساز،متعلقات جعبه دنده خودرو، اتصالات الکتریکی، بیل های سوخت نیروگاههای هسته ای، اجزاء ترمیمی ارتوپدی، صافی های دما بالا، مواد ضد سایش، اشاره شود.

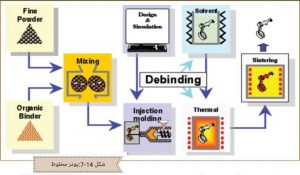

متالورژی پودر فرآیند قالب گیری قطعات فلزی از پودر فلز توسط اعمال فشارهای بالا می باشد. پس از عمل فشردن و تراکم پودرهای فلزی، عمل تف جوشی در دمای بالا در یک اتمسفر کنترل شده، انجام پذیرفته که در آن فلز متراکم، جوش خورده و به صورت ساختمان همگن محکمی پیوند می خورد. با توجه به گفته های بالا از تکنیک برتر در متالوژی پودر MIM می توان نام برد.در روش MIM قطعاتی که تحت اعمال فشار شکل پذیر نیستند، به صورت تزریق پودر و پلیمر شکل می گیرد.

مراحل متالورژی پودر را به چهار بخش می توان تقسیم نمود:

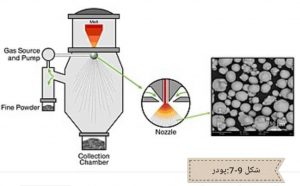

۱-تهیه پودر: معمول ترین روش تهیه پودر افشاندن مذاب (اتمایزینگ) می باشد. در این روش فلز مذاب از یک مجرا جاری می شود و توسط گاز یا مایعی که از یک افشانک خارج می گردد، اتمیزه می شود پودر حاصله پس از جمع آوری و مش بندی قابل استفاده می باشد.

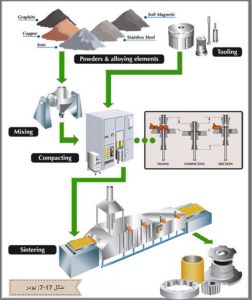

۲- مخلوط کردن: به ندرت یک پودر خالص دارای تمام ویژگیهایی مطلوب می باشد، بنابراین استفاده از مخلوطی از پودرهای مختلف با ترکیب های متفاوت همراه با موادی به عنوان روان ساز امری متداول است.

۳- فشردن: در این مرحله پودر به شکل دلخواه فشرده می شود و چگالی آن بالا می رود. معمولا به دست آوردن چگالی بالا و یکنواخت از ویژگی های مطلوبی است که با فشردن سراسری قطعه امکان پذیر است. بدین منظور قالب پرس های مورد استفاده دارای جک هایی می باشند که فشار لازم را از دو طرف به مواد پودری وارد می آورند.

قالب های مورد استفاه در این فرآیند بواسطه ی تمایل بسیار زیاد ذرات پودر به سایش و وجود فشار معمولا از جنس فولاد ابزار سخت ساخته می شوند. برای پودرهایی که سایش بیش از حد ایجاد می کنند یا در موارد تولید انبوه از کاربیدهای سمانتیت جهت ساخت قالب استفاده می شود.(ظرفیت پرس ها گاهی به ۳۰۰ تن هم می رسد.)

۴- زینترینگ(sintering) : در عمل زینترینگ قطعه فشرده شده در دمای بالا و با جو کنترل شده قرار می گیرد. بیشتر فلزات در دمایی حدود۷۰ الی ۸۰ درصد دمای ذوب شان زینتر می شوند. در مواردی که محصول ترکیبی از چند ماده است دمای زینتر ممکن است بالاتر از دمای ذوب برخی از اجزا باشد. در این حالت مواد زودگداز ذوب شده و در حفرات خالی مواد دیرگداز رخنه می کند.

دمای بالا موجب اکسایش سریع می شوند که مانع از ایجاد اتصال بین دانه های فلز می گردد. استفاده از محیط های احیا کننده که رایج ترین آنها محیط هایی برپایه هیدروژن آمونیاک تجزیه شده یا هیدرو کربن های شکسته شده است تقریبا می تواند هر گونه اکسید ایجاد شده در سطح ذرات را احیا کند و گازهای تجزیه شده مضر را در حین زینترینگ محترق نماید که آنها بر دیگر محیط های زینترینگ ترجیح دارد.

چرا از روش متالورژی پودر استفاده می شود

متالورژی پودر تکنولوژی است پویا که در طول سال ها عوامل موثر این فناوری بهبود داده شده اند. تکنیک این فرآیند در شکل دادن فلزات با قابلیت انعطاف کم و نقطه ذوب بسیار بالا مانند تنگستن و بسیاری از فلزات دیرگداز دیگر نیز بسیار سودمند و ثمربخش است. امروزه موارد استفاده اصلی این فرآیند را به پنج قسمت تقسیم می کنند.

آلیاژ کردن فلزهای غیرقابل آلیاژ

برخی از فلزات را که در حالت جامد با مایع بطور دو جانبه محلول نیستند می توان بوسیله این فرآیند با یکدیگر ترکیب کرد. این روش برای صنعت برق که در آن جاروبک هایی موتور از پودرهای مس و گرافیت و نیکل یا تنگستن و مس استفاده می شود ، اهمیت بسزایی دارد.

ترکیب کردن کردن فلزها و غیر فلزها

نمونه های از ترکیبات فلز و غیر فلز عبارت اند از:

مواد اصطحکاکی ساخته شده از مس، آهن ،یاتاقان های بدون روغنکاری ساخته شده از آهن و تفلون و ترکیبات فلز- سرامیک بسیار مقاوم به گرما مانند (AL2-O3) ترکیب فلز- سرامیک معمولا به نام سرمیت معروف است و موارد استفاده زیادی در پمپ های مخصوص عملیات سخت و تجهیزات انرژی هسته ای پیدا کرده است.

ترکیب کردن فلزهای دارای نقطه ی ذوب بالا با یکدیگر برای ریخته گری:

نقاط ذوب فلزاتی نظیر تنگستن و مولییدن بسیار بالا است، به همین جهت ذوب و ریخته گری آنها بسیار دشوار می باشد، در صورتی که همین فلزات بوسیله ی تکنیک های فلز پودر در پایین تر از نقاط ذوب زینتر می شوند. متراکم کردن و زینتر کردن فلزات پودر تنها روشی است که بوسیله آن ها می توان مواد و اکسیدهای زینتر شده را ساخت.

ساخت فلزات برای خواص مکانیکی بی نظیر

یکی از خصوصیات بی نظیر فرآیند متالورژی پودر این است که بوسیله آن می توان یاتاقان هایی تولید کرد که به خودی خود روغن کاری می شوند و دارای شبکه خلل و فرج بهم پیوسته که با ماده روغن کاری پر می شود. صافی های متخلخل نیز که برای نفوذ، جرایش و تنظیم جریان سیال متخلخل نیز که برای نفوذ، جرایش و تنظیم جریان سیال بکار می روند.

بوسیله ی این فرآیند ساخته می شوند. یکی از خصوصیات مطلوب و منحصر به فرد قطعاتی که بوسیله این فرآیند تولید می شود این است که از شدت و قدرت ارتعاش می کاهد.

تولید اقتصادی قطعات ظریف و دقیق

برای تولید قطعات اقتصادی و همچنین قطعاتی که از حساسیت بسیار بالایی برخوردار هستند از این فرآیند استفاده می شود. متالورژی پودر روش بسیار خوبی برای تولید اقتصادی بوش ها، بادامک ها، چرخ دنده ها و سایر قطعات می باشد.

دسته بندی محصولات متالورژی پودر

محصولات فرآیند متالورژی را می توان به پنج دسته کلی تقسیم کرد:

۱-قطعات متخلخل با درصد تخلخل قابل کنترل مانند صافی ها

۲- قطعاتی که اشکال پیچیده دارند و تولید آن ها به روش های دیگر مستلزم ماشین کاری بسیار زیاد است.

۳- محصولاتی که ماشین کاری آنها مشکل است یا دارای جنس سخت هستند.

۴- محصولاتی که بنابه ایجاب شرایط خواص مشخصه چند ماده را داشته باشند.

۵- تولیداتی که در آنها از فرآیند متالورژی پودر برای ایجاد خواص مکانیکی بهتر استفاده می گردد.

مزایای روش متالورژی پودر

– حذف یا کاهش ماشین کاری

– نرخ تولید بالا

– امکان تهیه قطعات از مواد اولیه با طیف گسترده

– امکان تحصیل طیف وسیعی از خواص

– کاهش یا حذف ضایعات

معایب روش متالورژی پودر

– بالا بودن هزینه ی تجهیزات

– بالا بودن قیمت تمام شده ی محصول

– محدود بودن دامنه ی کاربرد

– عدم صرفه ی اقتصادی برای حجم تولید کم

گنجینه های مدیریت وب سایت رسمی مهندس افسریان

گنجینه های مدیریت وب سایت رسمی مهندس افسریان