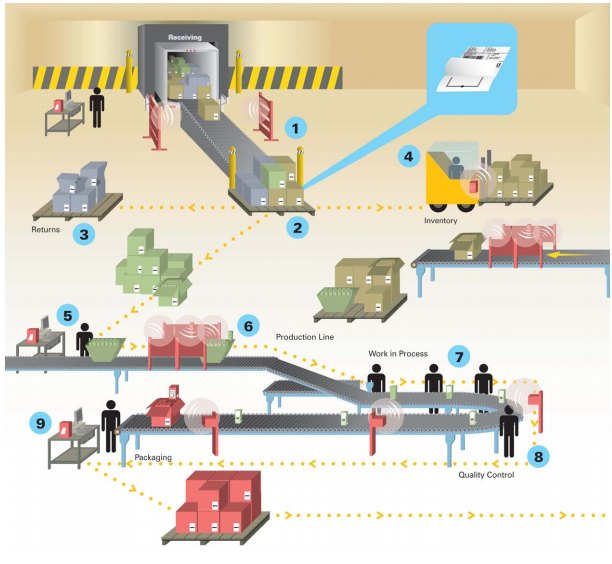

طراحی جریان مواد

یکی از هدف های اصلی طراحی کارخانه این است که عناصر طی یک جریان موثر و مناسب از میان وسایل تولید بگذرند.

کارآیی تولید بستگی کامل به جریان پیوسته و همواره مواد از میان وسایل تولید دارد .

کل مسئله جریان مواد در این موضوع خلاصه می شود که عناصر ( مواد ، قطعات ، افراد ) از شروع کار (قسمت دریافت ) تا خاتمه آن ( قسمت ارسال ) در بهترین مسیرهای ممکن حرکت نمایند .

ملاکهای برنامه ریزی و ارزیابی جریان مواد

۱- جریان بهینه مواد

۲- جریان پیوسته _ از دریافت تا ارسال

۳- جریان مستقیم _ تا حد ممکن

۴-حداقل جریان بین فعالیتها

۵- بررسی کامل در مورد نحوه استقرار دستگاه ها

۶- حداقل فاصله انتقال مواد بین فعالیتها

۷- مواد سنگین کمترین فاصله را طی کنند .

۸-حرکت کارکنان حداقل باشد،با در نظر گرفتن :

الف : تعداد نفرات

ب:فراوانی رفت و آمدها

پ- فضای مورد نیاز

۹- بازگشت به عقب حداقل شود .

۱۰-عملیات ترکیب شوند ، تا انتقال بین آنها حذف (حداقل ) گردد.

۱۱- انتقال مجدد حداقل شود .

۱۲-فعالیتهای مرتبط در نزدیکی یکدیگر باشند .

۱۳-در نظر گرفتن انبار مواد نیمه ساخته و جریان ضایعات

۱۴- توسعه در جهت هایی که از قبل تعیین شده اند .

۱۵-نظارت ساده و ممکن باشد .

۱۶-بررسی امکان اضافه کردن طبقات

الف : در حال حاضر

ب: در آینده

۱۷-بررسی کامل مسایل بهداشتی و ایمنی

گنجینه های مدیریت وب سایت رسمی مهندس افسریان

گنجینه های مدیریت وب سایت رسمی مهندس افسریان